注塑加工产品的浇口处容易产生气纹或射纹的原因可能是由于以下几个方面造成的:

1. 塑料流动不均匀:浇口处是塑料注入模具的第一个地方,当塑料流入模具时,流动速度、压力和温度会发生变化,如果这些因素不均匀,就会导致浇口处的塑料流动不均匀,形成气孔或射纹。

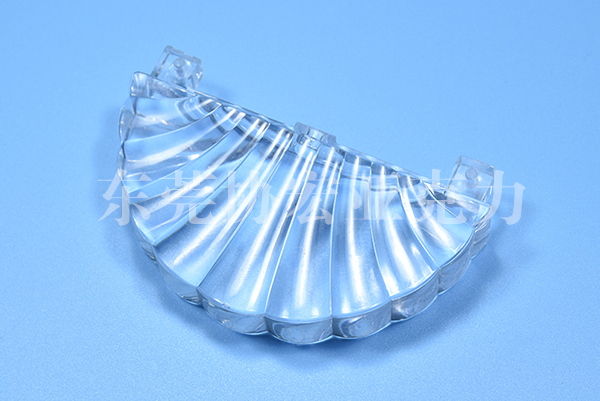

2. 模具设计不合理:模具的设计也是影响浇口处气纹或射纹的因素之一。如果模具的设计不合理,例如浇口位置设置不当,或者模腔设计不合理,就会导致浇口处的塑料流动不均匀,产生气纹或射纹。

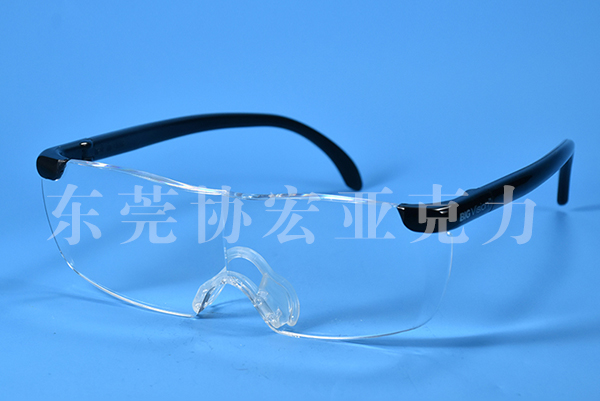

3. 塑胶材料不合适:不同的塑料材料有不同的流动性和收缩率,如果选用的塑胶材料流动性不佳或收缩率较高,就容易在浇口处产生气纹或射纹。

4. 加工工艺不当:注塑加工是一个复杂的工艺过程,如果操作不当,例如注塑温度、压力和速度设置不当,或者注塑周期过长,就容易导致浇口处的塑料流动不均匀,产生气纹或射纹。

针对以上原因,可以从以下几方面来避免或解决浇口处产生气纹或射纹的问题:

1. 调整注塑参数:通过调整注塑参数,例如注塑温度、压力和速度等,可以使塑料流动更加均匀,减少浇口处产生气纹或射纹的可能性。

2. 增加浇口数量:在模具设计过程中,可以增加浇口的数量,使得塑料可以更加均匀地流入模具中,减少浇口处的压力和温度差异,从而减少气纹或射纹的产生。

3. 加强模具冷却:在注塑加工过程中,模具的温度对于塑料流动和收缩都有很大的影响,因此加强模具的冷却可以使塑料流动更加均匀,减少浇口处的压力和温度差异,从而减少气纹或射纹的产生。

4. 增加注塑件的壁厚:增加注塑件的壁厚可以使得塑料在流动过程中受到的阻力更大,从而减少浇口处的压力和温度差异,减少气纹或射纹的产生。