1. 塑料原料的问题。如果使用的塑料原料含有水分或其他挥发性物质,则在注塑加工过程中,这些水分或挥发性物质就会被高温高压加热,蒸发成气体,形成气泡。

2. 注塑机的问题。如果注塑机的操作参数设置不当,比如注塑温度过高或注塑速度过快,都会导致气泡的产生。此外,如果注塑机压力不稳定或不足,也会导致空气无法排出模具,形成气泡。

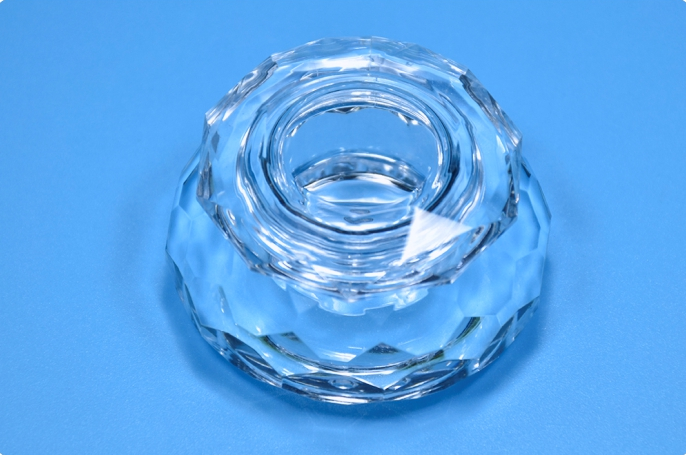

3. 模具的问题。如果模具内表面存在毛刺、沟槽等缺陷,或者模具开口处密封不严,都会在注塑过程中产生气泡。

4. 注塑过程的问题。注塑过程中,注射速度不稳定或者注塑周期过短,都会让气体难以从模具中排出,形成气泡。此外,如果注塑后立即卸料,也容易产生气泡。

5. 塑料的性质。不同种类的塑料具有不同的物理化学性质,有些塑料在注塑过程中比较容易产生气泡。

6. 环境因素的问题。注塑加工现场的温度、湿度等环境因素,也会影响气泡的产生。

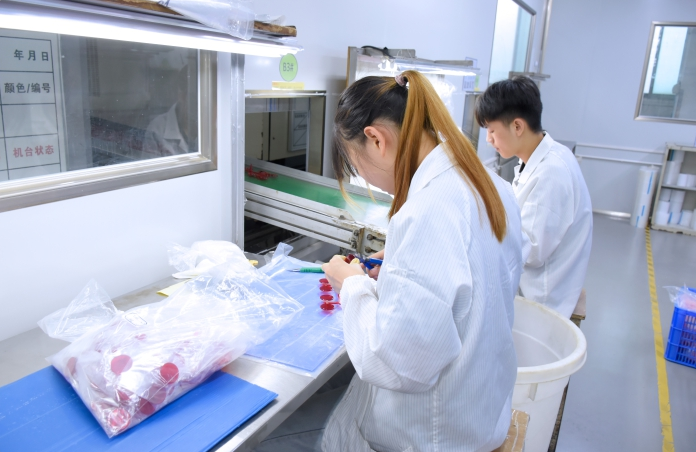

7. 操作人员的问题。操作人员在操作时,可能存在操作不当,比如在注塑过程中打开注塑机的门或者急速卸料,都容易导致气泡的产生。

为了避免气泡的产生,可以采取以下措施:

1. 优化原料配比,尽量选用质量稳定的塑料原料。

2. 调整注塑机的操作参数,包括注塑温度、注塑速度、压力等,使其符合注塑产品的要求。

3. 优化模具设计,确保模具内表面光滑、没有毛刺和沟槽,模具开口处密封严密。

4. 严格控制注塑过程,注塑时要控制好注射速度和注塑周期,确保气体能够顺利排出。

5. 进行适当的维护和保养,保持注塑机和模具的良好状态。

6. 加强操作人员的培训,确保他们了解注塑加工的原理和操作技巧,能够正确操作注塑机和模具,避免产生气泡。

7. 通过改变注塑加工环境,比如调节温度、湿度等因素,来减少气泡的产生。

8. 在注塑加工过程中采取气体排出策略,比如在模具中设置气阀,使空气可以顺利排出模具。

9. 使用注塑模拟软件模拟注塑加工过程,分析并优化注塑参数,避免产生气泡。

综上所述,注塑加工产品产生气泡的原因较为复杂,需要综合考虑多种因素。针对不同的原因,需要采取不同的措施来解决问题,以保证注塑加工产品的质量和稳定性。